Wie man eine Rasterwalze herstelltFlexodruckmaschine

Die meisten drucken sowohl Halbbilder, Zeilen als auch fortlaufende Bilder. Um den Anforderungen verschiedener Druckprodukte gerecht zu werden, müssen Benutzer Flexodruckmaschinen mit wenigen Druckeinheiten mit wenigen Walzen üben. Nehmen wir als Beispiel die Flexodruckmaschine mit schmaler Reichweite, derzeit die Einführung von 6+1, also 6 Farbgruppen für den Mehrfarbendruck, die letzte Einheit kann bedruckt werden und UV-Lasierung.

Für den Druck von nicht mehr als 150 Zeilen empfehlen wir, diese 6+1-Flexodruckmaschine mit 9 Rasterwalzen auszustatten. Für den Schichtdruck werden vier Stück 700-reihige Rasterwalzen mit einer Dicke von 2,3 BCM (1 Milliarde Kubikmikrometer/Zoll) und 60° verwendet. 3 Stück mit 360 bis 400 Zeilen, BCM6.0, 60°-Rolle für Felddruck; 2 Stück mit 200 Linien, BCM15 oder so, 60°-Walze zum Drucken von Gold und Glasur. Wenn Sie wasserbasiertes Leichtöl verwenden, sollten Sie den 360-Linienroller wählen, damit die Ölschicht etwas dünner ist und die Druckgeschwindigkeit nicht durch das trockene Leichtöl beeinträchtigt wird. Glanz auf Wasserbasis hat nicht den besonderen Geruch von UV-Glanz. Die Beschaffenheit einer Rasterwalze kann durch Test und Vergleich beim Drucken ermittelt werden. Die vom Bediener im Testprozess beobachtete Dicke der Farbschicht hängt hauptsächlich von der Zeilennummer und dem BCM-Wert der Rasterwalze ab.

Bei der Verwendung von Rasterwalzen sollte auf welche Probleme geachtet werden

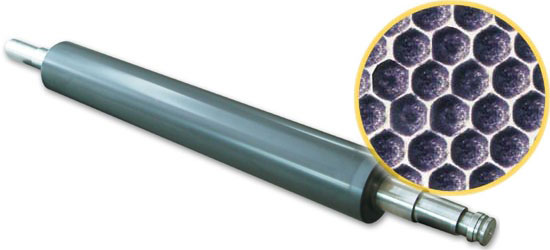

Hier sagen wir, dass es sich bei der Walze um eine Lasergravur-Keramikwalze handelt. Sie wird in der Luft- und Raumfahrt, bei hochtemperaturbeständigen und verschleißfesten Beschichtungsmaterialien entsprechend einer bestimmten Dichte, Tiefe und einem bestimmten Winkel und einer bestimmten Form mit Lasergravur verwendet. Diese Walze zeichnet sich durch hohe Kosten und Verschleißfestigkeit aus. Bei sachgemäßer Verwendung kann ihre Lebensdauer bis zu mehreren Jahren betragen. Bei unsachgemäßer Verwendung verkürzt sich nicht nur die Lebensdauer, sondern auch der Walzenabfall.

Während des Gebrauchs hängt die Position einer Walze an der Druckmaschine vom jeweiligen Druck ab. Bei unterschiedlichen Drucken ist die Walzenposition ebenfalls unterschiedlich, sodass beim Drucken häufig die Drahtwalze ausgetauscht werden muss. Gegenwärtig wird die Maschine mit schmaler Breite hauptsächlich für massive Stahlwalzen verwendet, die sehr schwer sind, wenn die Walze installiert wird, um zu verhindern, dass die Oberfläche der Walze mit anderen Metallgegenständen in Berührung kommt. Da die Keramikbeschichtung sehr dünn ist, kann es bei einem Aufprall leicht zu bleibenden Schäden kommen. Beim Drucken und Reinigen der Maschine sollte vermieden werden, dass die Tinte trocken auf der Walze bleibt. Verwenden Sie daher ein spezielles Reinigungsmittel, das von Herstellern wasserbasierter Tinte empfohlen wird, und verwenden Sie zum Waschen eine Stahlbürste, um eine saubere und gründliche Reinigung sicherzustellen. Und gewöhnen Sie sich an, häufig eine starke Lupe zu verwenden, um das Loch des Walzennetzes zu beobachten. Sobald Sie feststellen, dass sich Tinte am Boden des Netzlochs ablagert und der Trend allmählich zunimmt, sollte dies rechtzeitig beseitigt werden. Wenn die oben genannte Methode nicht funktioniert, kann die Behandlung mit Ultraschall oder Sandstrahlen durchgeführt werden, dies muss jedoch unter Anleitung der Walzenhersteller erfolgen.

Unter normalen Einsatz- und Wartungsbedingungen besteht kein Grund zur Sorge über den Walzenverschleiß. Das Hauptverschleißteil des Farbübertragungssystems ist der Abstreifer. Im Gegensatz dazu kann der Verschleiß der Walzenkeramikbeschichtung als minimal bezeichnet werden. Nach einer leichten Abnutzung der Walze wird die Farbschicht dünner.

Welche Beziehung besteht zwischen der Anzahl der Drucknetzwerklinien und der Anzahl der Netzwerklinien der Walze?

In vielen Artikeln, in denen die Flexodrucktechnologie vorgestellt wird, wird das Verhältnis der Anzahl der Drucknetzwerklinien zur Anzahl der Walzennetzwerklinien auf 1∶3,5 oder 1∶4 festgelegt. Basierend auf praktischen Erfahrungen und Analysen der von der American Flexographic Technology Association (FTA) in den letzten Jahren ausgezeichneten Produkte ist der Autor der Ansicht, dass der Wert höher sein sollte, etwa 1:4,5 oder 1:5, und für einige hochwertige Druckprodukte sogar der Das Verhältnis kann sogar noch höher sein. Der Grund dafür ist, dass das am schwierigsten zu lösende Problem bei der Verwendung einer Flexodruckschicht die Punktausdehnung ist. Es wird die Walze mit einer höheren Anzahl an Netzwerklinien ausgewählt und die Farbschicht ist dünner. Die Verformung der Punktexpansion ist leichter zu kontrollieren. Wenn die Tinte beim Drucken nicht dick genug ist, können Sie eine wasserbasierte Tinte mit einer höheren Farbkonzentration wählen, um die Qualität der Druckprodukte sicherzustellen.

Zeitpunkt der Veröffentlichung: 15.06.2022